Comparación de alternativas de mezcla

Usted tiene varias opciones cuando se trata de cómo va a introducir materiales en una mezcla adecuada para sus necesidades de procesamiento. Por extraño que parezca, el método que parece más económico puede ser el más caro en el largo plazo por lo que necesita examinar las opciones cuidadosamente para ver qué es lo mejor para su operación.

Sacar y pesar

El método de “sacar y pesar” es intensivo en mano de obra y por lo general un proceso muy inexacto, lo que significa que usted no tiene control real sobre sus costos o exactitud de mezcla. El error humano puede estar rampante. Por lo general, los colorantes se utilizan en cantidades mayores de lo necesario, lo que lleva a mayores costos de los necesarios, pero ¿qué pasa si los colorantes o aditivos de desempeño se reducen? Entonces, el rendimiento del producto y la apariencia pueden variar mucho, lo que conduce a la insatisfacción entre los clientes.

Resumen:

- Inversión inicial más baja.

- Trabajo intensivo.

- Alto nivel de errores.

- No se utiliza mezclado a menos que se utilice un mezclador montado en la máquina.

- Uso excesivo de aditivos de alto costo.

- Control de calidad deficiente.

- Alta tasa de rechazos.

- Insatisfacción del cliente.

Comprar material compuesto Pre-Mezclado / personalizado

La compra de todos los materiales pre-mezclados o compuestos personalizados no sólo es costoso, sino que está poniendo la mezcla de sus ingredientes en manos de un proveedor sobre el cuál no tiene control.

Por lo general, usted está invirtiendo en grandes volúmenes de una serie de materiales únicos que requieren amplio espacio en el inventario y mantenimiento de registros. Además, los cambios en su proceso o necesidades de materiales requieren una amplia planificación y ensayo de formulaciones de materiales revisadas.

Resumen:

- Sin inversión en equipos

- Costo más alto de material

- Mayor nivel de inventario de material

- Mezcla de ingredientes fuera de su control

- Alto nivel de mantenimiento de registros

- Un cambio de especificación puede dejarlo con material no utilizado

- Numerosas pruebas requeridas para cambio de fórmula

Válvulas proporcionales de "Mezcla"

Las válvulas proporcionales están asociadas a cargadores independientes o a receptores de vacío (en un sistema de transporte de resina central). Tienen dos válvulas que son temporizadas para abrir y cerrar capas de materiales en el cargador o el receptor, mientras se carga por vacío.

Se utilizan típicamente para introducir algún porcentaje aproximado de material molido en material virgen, pero en realidad son más adecuados para simplemente permitir el consumo de material molido generado durante el procesamiento. No tiene lugar mezcla real a menos que se instale un mezclador separado.

Esto funciona si el aspecto y las propiedades de su producto final no son críticos y si su proceso pueden tolerar todo el material triturado generado, a medida que se genera. Pero, los resultados de este tipo de "mezcla" son extremadamente irregulares y debe ser evitado si el control de calidad es importante en su proceso y productos.

Resumen:

• Baja inversión de equipos

• Puede estar bien para introducir remolido si la calidad del producto y la apariencia no es crítica

• Las proporciones de materiales programadas son aproximadas

• No se mezcla a menos que se utilice un mezclador montado en la máquina.

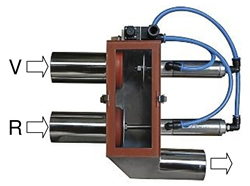

Mezcladores en cascada

Los mezcladores en cascada dependen de la alimentación de los ingredientes, por lo general de hasta cuatro tolvas, en una serie de rampas inclinadas. A medida que los ingredientes caen a través de las rampas, se entremezclan para convertirse en “mezclado”.

Los materiales se dosifican en las rampas utilizando alimentadores vibratorios o de tornillo, pero puesto que no hay pesaje de los ingredientes y por lo tanto hay poco control sobre la mezcla real, el sistema es víctima de todas las inexactitudes de cualquier proceso de mezcla volumétrica. Sólo la sección de mezcla se simplifica mediante el uso de un sistema en cascada, frente a una sección de mezcla típicamente giratoria.

Resumen:

- Inversión moderadamente baja en equipos.

- Mezcladores gravimétricos alimentan ingredientes por volumen.

- Tasas de alimentación inexactas resultan en defectos del producto.

- Tasas de alimentación inexactas aumentan los costos de aditivos.

- La mezcla es aleatoria utilizando el método en cascadada.

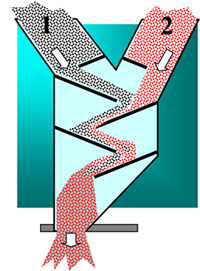

Dosificadores

Un dosificador, que también se refiere como un alimentador, está diseñado para introducir ingredientes menores en el flujo de un ingrediente principal en la garganta de una máquina de procesamiento. Los componentes comunes incluyen un adaptador de garganta, montado debajo de la tolva principal de suministro de material de la máquina, un motor DC con velocidad ajustable conectado a un tornillo dosificador y un control de interfaz de la máquina. La dosificación se controla ya sea mediante una señal de disparo a partir de una máquina de moldeo por inyección o puede funcionar de forma continua con su velocidad gobernada por la extrusora que alimenta.

Los dosificadores volumétricos se basan únicamente en materiales de flujo libre y se debe realizar una calibración cuidadosa para lograr un modesto nivel de precisión.

Los dosificadores gravimétricos funcionan típicamente en un modo "pérdida de peso" para controlar con precisión y corregir continuamente el nivel de dosificación deseado, midiendo el peso de la tolva de suministro de aditivo.

Los dosificadores normalmente no proporcionan ninguna mezcla a la combinación de materiales que crean, a menos que se añada por separado un mezclador montado en la máquina más adelante, o en lugar de su adaptador de garganta.

Resumen:

- Inversión en equipos moderada

Dosificadores volumétricos:

- Relativamente inexactos.

- Para materiales de flujo libre solamente.

- Operan con tiempo, para introducir volumen aproximado de material.

- Aumento de los costos de mano de obra debido a los ajustes de las tasas de dispensación.

- Tasas de alimentación inexactas resultan en defectos del producto.

- Tasas de alimentación inexactas aumentan los costos de aditivos.

Dosificadores gravimétricos:

- Alta precisión de ± 0,1%

- El método de "pérdida de peso" reduce los costos de materiales y rechazos

- Materiales con características de flujo pobres se pueden dosificar

- Accesorios disponibles para materiales difíciles

Mezcladoras volumétricas

Por lo general, están bien si la proporción de triturado y aditivos no son críticos para la calidad o la apariencia de su producto final. Puede consistir de dos o más alimentadores volumétricos montados encima de un recipiente con o sin un mezclador. A veces, el material cae a través de una "mezcladora" en cascada (ver foto). La imagen muestra dos alimentadores conectados a un "mezclador en cascada" (véase más arriba). No hay pesaje de los componentes.

Cada componente de la mezcla debe ser calibrado para asegurar un conocimiento práctico de volumen a los porcentajes de peso para ajustar correctamente el mezclador.

Los mezcladores volumétricos son básicamente dispositivos temporizadores que asumen que un cierto volumen de un ingrediente, añadido durante un tiempo producirá un cierto peso en la mezcla. Esto es típicamente inexacto en algún grado. Usar más aditivos o material virgen que el necesario impacta el costo del producto, la calidad y disminuye la rentabilidad.

Resumen:

- Alta inversión, teniendo en cuenta su exactitud marginal.

- Depende de la distribución oportuna de los materiales de flujo libre.

- Aumento de los costos de mano de obra debido a los ajustes de las tasas de dispensación.

- Relativamente baja precisión.

- Poco control de los costos de materiales.

- Mayores tasas de rechazo.

- Puede ser útil donde la calidad del producto no es crítica.

Dosificadores gravimétricos

Los mezcladores gravimétricos sostienen peso del lote dentro de ± 0,1%, en peso, por lo que puede estar seguro de que las proporciones de los ingredientes son uniformes. Además, una vez que se ajusta y se introduce la receta, la mayoría de los mezcladores gravimétricos calibran automáticamente y corren tipo “manos libres” para asegurar las proporciones y la mezcla de los ingredientes correctos. Los controles avanzados permiten la documentación completa del proceso de mezcla como un nivel adicional de control de calidad.

Los resultados del uso de dosificadores gravimétricos son dramáticos.

Resumen:

- Costo inicial más alto.

- Rápida recuperación de los costos de inversión.

- Funcionamiento con manos libres reduce los costos de mano de obra.

- Dispensación gravimétrica dentro de ± 0,1%, en peso.

- Reducción significativa de los costos de aditivos.

- Aumento de la calidad del producto y la satisfacción del cliente.

- Tiempos de cambio más rápidos con tolvas desmontables.

- Las unidades de montaje en la máquina reducen la congestión de la planta.

- Controles avanzados proporcionan la documentación completa.